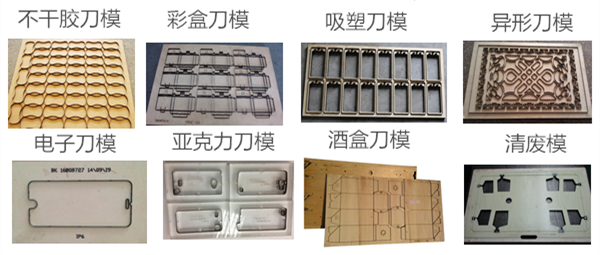

制作高质量激光刀模的经验分享

发布时间 : 2021-05-13 浏览次数 : 次模切压痕工艺是利用钢刀、钢线排列成激光刀模,在压力作用下将印刷品轧切成型的工艺,其加工效果是:印刷品表面既有形变,又有断裂。模切板制作的流程:绘制激光刀模轮廓图→切割底板→钢刀钢线裁切成型→组合拼版→开连接点→粘贴海

绵胶条→试切垫板→制作压痕底模→试模切、签样。本文将重点介绍一下激光刀模制作工艺的各个质量控制点。

1、激光刀模底板

模切一般产品用18mm厚的木板;

模切瓦楞纸或海绵产品,则用15mm厚的木板;

20mm木板用于制作胶片和不干胶产品的激光刀模;

常用的清废板为12mm或8mm的木板。

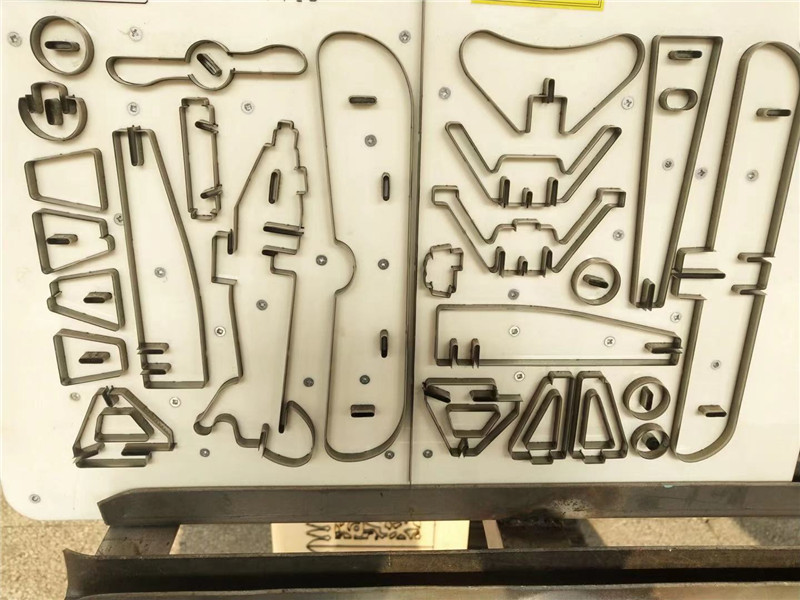

2、选用刀、线

①钢刀:钢刀在模切压痕中用作模切线用。一般高23.8mm,厚0.7mm。

钢刀的材质有硬性、中硬性、软性三种;

硬性钢刀的硬度及耐磨性高,但弹性小,成型弯曲性小,故适于加工量大,纸板厚而形状较简单的产品的加工;

软性钢刀硬度低,但弹性好,成型的弯曲度可大,故适于加工小批量,纸张薄、形状复杂的产品;

中硬度钢刀则介于两者之间。

②钢线:钢线在模切压痕加工中用作压痕线用。常用钢线高度为22~23.8mm,厚度为0.7mm、1.42mm、2.13mm。

3、排刀

卡纸类模切连点宽度一般为0.4mm;

瓦楞纸板连点宽度为瓦楞纸板实际厚度加0.2mm,约1~3mm。

4、装板垫板

一般来说,海绵胶条应高出模切刀3~5mm;

模切刀间的距离如果小于8mm,则应选硬度为HS600的海绵胶条;

模切刀之间的距离如果大于10mm,则应选择硬度为HS250(瓦楞纸板)或350(卡纸板)的海绵胶条;

模切刀与钢线的距离如果小于10mm,则应选择硬度为HS700的拱型海绵胶条;如果大于10mm,则应选择硬度为HS350的海绵胶条;

模切刀的打口位置使用硬度为HS700的拱型海绵胶条,用于保护连点不被拉断;

模切胶条距离刀线的理想距离为1~2mm。

5、粘贴压痕模

压痕模主要由压痕底模、定位塑料条、强力底胶片、保扩胶贴构成;

压痕模的型号以“槽深×槽宽”表示;

压痕模按使用位置不同主要可分为四种不同的类型:

标准型——用于工作中压痕线两侧距离较宽的位置,该类型号为普通型。

超窄型——用于压痕线与模切刀距离较近的位置。

单边狭窄型——用于压痕线与压痕线距离较近的位置。

连坑型——用于配合两条或两条以上距离在4mm以下的压痕线使用。

6、模切压痕

准备好需模切压痕的卡纸(瓦楞纸板),装入输纸台;

首先进行试压,将压力调到80%穿透;

再利用0.05mm厚的纸板粘贴在模切版底部,对模切刀进行整体高度补偿;

当整体垫板后,仍有个别地方模切不透时,就要进行局部位置垫板;

经自检/首检合格后,进行正式生产;

生产中随时检查产品质量,发现问题及时处理。

7、压痕钢线选用计算公式

卡纸类:压痕钢线厚度≥纸厚;压痕钢线高度=钢刀高度-纸厚-修正值(0.05~0.10mm)

注:当卡纸克重﹤350克时,修正值为0.05mm;当卡纸克重≥ 350克时,修正值为0.10mm。

瓦楞类:压痕钢线厚度≥瓦楞纸板压实的厚度;压痕钢线高度=钢刀高度-瓦楞纸板压实的厚度。

8、压痕底模选用计算公式

卡纸类:槽深≥纸厚;槽宽=纸厚*1.5+压痕钢线厚度

瓦楞类:槽深≥瓦楞纸压实的纸厚;槽宽=瓦楞纸压实的纸厚*2+压痕钢线厚度